ミンシャンの品質管理

ミンシャンは各種類のランプ製品の検証及び認証を行うため、実験室を設置しています。得意先及び法規に基づく環境、機械及び化学などの試験を検証しています。 照明製品はグローバル市場の標準及び法規に従わなければなりません。その標準と法規の中にアメリカのDOTとヨーロッパのECEは最も重要です。弊社はランプ製品が夫々の市場の要求を確保するため、厳しい品質管理を求めています。ミンシャンは品質部署より厳しいランプ検査基準を定めたため、原材料の納入段階で厳しく入荷検査を行っています。即ち、ランプを生産する前の入荷、生産する途中の品質、生産してから品質のコントロールまでを管理するとのことです。

ランプ原材料の入荷管理

品管課(IQC) は仕入れ先の入荷の品質管理を行っています。品工課は開発段階の品質テストを行っています。弊社の標準と生産段階で製品の信頼性を満足するため、引っ張りテストと膜厚測定は抜き取り検査で品質を確保しています。

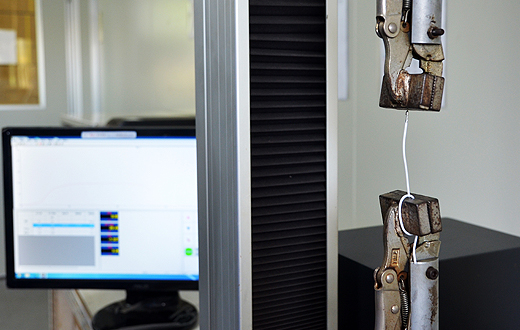

原材料の発注及び納入 - 引っ張りテスト

引っ張りテストの目的について、実際にランプを使用する時コネクタを外さない様に、ランプ側のコネクタと相手側コネクタの嵌合強度を確保することです。 設備はコンピューターと繋がり、測定の結果はすぐ画面に現れ、国際の検査基準に従いながら検査を実施します。

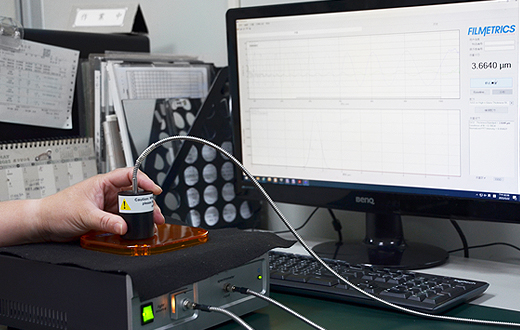

原材料の発注及び納入 - 膜厚測定

膜厚測定について、物の保護の強さと耐用性は得意先の要求を満足することです。仕入先よりコーティング後のレンズを納入してから品保部署がすぐ膜厚を測定します。 レンズのコーティングと磨きが終わったら品保部署はコンピューターと繋がる光学厚み測定設備でレンズのコーティングの厚みを測定します。更に膜の種類の標準のよりコーティングの厚みを検査します。

ランプ設計段階品保

品保部には品工課を設置しています。新しい製品を開発する時品工課のエンジニアが開発の試作段階から小量生産までの検証、量産の初期管理という仕事をしています。得意先に新しい製品の品質を満足し、スムーズに量産できるように製品の品質、性能試験、PPAP書類の作成、審査などを対応しています。

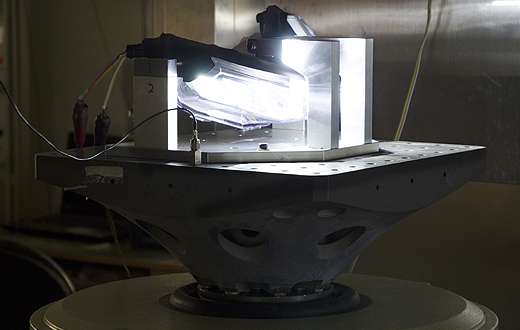

設計及び開発 - 振動試験

ランプは新製品の開発段階で、得意先のスペック及び法規を満足できるかどうか、製造、組み立て、輸送及び各段階で遭う振動の環境を想定しながら、振動試験を実施します。

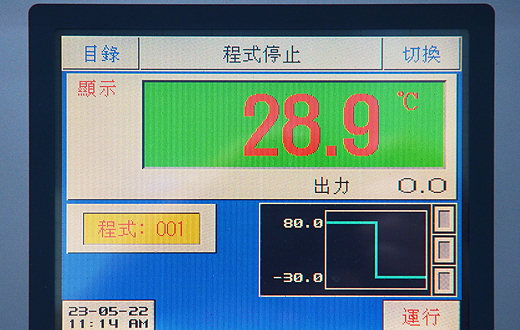

設計及び開発 - 温湿度試験

ランプは新製品の開発段階で、ランプ及び部品が温湿度の組み合わせの条件(高低温変化、保存、温度サイクル、高温高湿、低温低湿、結露テストなど)の下で性能或いはものの特性の変化があるかどうかをチェックします。

設計及び開発 - サーマルショック試験

ランプ或いは電子部品は新製品の開発段階で試験を実施します。製品は温度の急激な変化で熱膨張により応力がかかったら材料割れ、接触不良、性能の変化などが発生するとのことです。製品の改善の根拠及び参考として記録します。

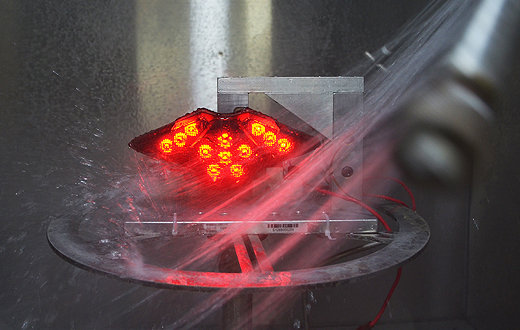

設計及び開発 - 防水試験

ランプに風雨及び水かけの影響を確認し、防水能力及び水と接触したら部品の防水機能がどれくらいあるのかをチェックします。 本設備はJIS D0203之S1、S2、R1、R2、SAE J575 などの試験を実施することが可能で、様々なランプの防水性能を対応しています。

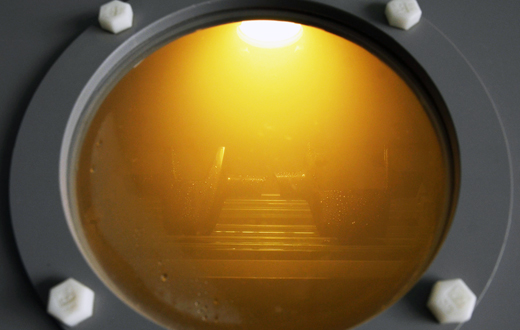

設計及び開発- 塩水噴霧試験

ランプの材料及び表面加工のコーティングの塩水腐食の保護力をチェックするためです。それにコーティングの耐候性、耐化学薬品性の判定も、塩水噴霧による耐腐食性の確認もできます。新製品の開発初期及び量産期間にスペックに従いながら信頼性を確認しています。 弊社には2台を所持しています。NSSとCASSです。得意先の要求に応じ、中性噴霧と酸性噴霧との2種類の試験を実施することが可能です。

ランプ製造段階品保

前衛的な実験室について生産ラインはランプ設計及びPPAP生産照明の確保が極めて重要な価値があります。特に各種類の車に組み立てられるLED照明製品にとって、走行中及び車両の操作の安全性にかかわるためです。 ミンシャンは研究開発及び品質のコントロール力の確保で、量産中のものを安全標準及び製品の設計基準を満足させます。これらの測定はランプの動きの確保だけでなく、製品の寿命も伸ばすことができます。

完成品品保

ミンシャンはランプの生産が完了したら、照明製品の安全性と性能を確保するため、出荷の前に機能テストを行います。勿論このような機能テストは得意先或いはグローバルのスペックを満足するかどうかを確保することができます。

Mass production of lighting products

| 自動光学検査(AOI) | 伝統の手作業で検査するのを改善し、自動化生産ラインを応用しています。AOI検査設備は人類の目、脳、手で手作業することの代わり、「機械視覚」で検査技術を応用します。視覚センサーを配置する設備の中に製品の欠陥、部品搭載のミスの検出ができ、更に寸法の測定もできます。 |

| 半田印刷検査装置(SPI) | PCB上の半田の印刷状況を確認する装置です。不具合品の生産を避けるため、印刷の異常例えば:ズレ、印刷漏れなどの問題があるPCBを検出することができます。 |

| ボイド検査 | ロット毎に2件抜き取り検査でX-RAYでボイド率をチェックします。 |

生産完了後と出荷前のテスト

| 機能テスト | 目的は生産完了後のランプは点灯できるかどうかを確認することです。簡単なスイッチでON/OFF操作します。 |

| 耐久性テスト | ランプは長時間で点灯し続ける耐久性を確認することです。ランプの最大限の点灯状態で数時間を点灯し続けさせながら、点灯の状況を確認します。 |

| 電圧降下テスト | 市場の検査基準を満足するかどうかを把握するため、設計した回路の動きを確認します。 |

| 漏電テスト | ランプは電子部品などを水或いは埃の影響がないようにテストを実施しています。このような漏電テストの実施は電子部品を長く使用するのを確保できます。測定基準は市場のスペックに従います。 |

| 組み立てテスト | ランプの組み立てやすさと正しい部品の組み立てがあるかどうかをチェックし、品質担当者はランプを治具に組み立ててから建付け寸法を測定します。 |